تولید بتن، طرح اختلاط بتن

قایق بتنی : روش ساخت و طرح اختلاط بتن سبک قایق بتنی

مسابقات قایق بتنی (کانوی بتنی) سالانه در کشورهای مختلفی برگزار می گردد این مسابقات چند دوره نیز در کشورمان ایران برگزار شد. در این مطلب میخواهیم مراحل ساخت قایق بتنی را با استفاده از گزارش کار یکی از تیم هایی که در دوره از این مسابقات حائز رتبه شده است بررسی کنیم. (رتبه سوم مسابقات قایق بتنی ICI و رتبه اول مسابقات قایق بتنی ACI Iran chapter). تیم دانشگاه قم به صورت دانشجویی در این مسابقات شرکت کرد و با اختلاف امتیاز فاحش نسبت به تیم های دیگر حائز رتبه اول در سال 1391 گردید.

مدل سازی و تحلیل قایق بتنی

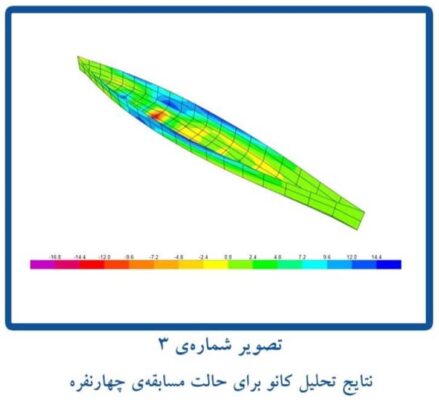

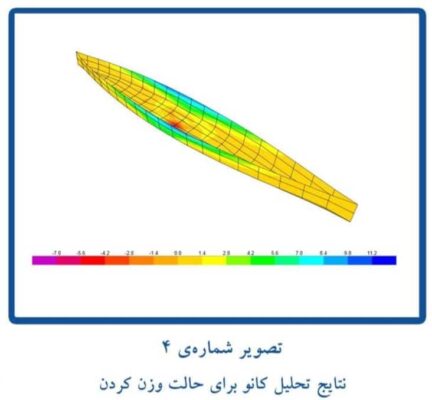

به منظور بدست آوردن تنشهای بیشینه و مشخصات لازم برای اطمینان از پایداری سازه، سازهی کانو مدلسازی و تحلیل شد. بدین منظور از نرمافزار تحلیل به روش اجزا محدود SAP 2000 v.15.0.0 استفاده شد.

بدین ترتیب کانو به صورت یک سازهی پوستهای (Shell) مدل شد. جهت مدلسازی 9 برش در طول و 9 برش در عرض قایق زده و پوستهی بیرونی، به 100 قطعه کوچکتر تقسیم شد. مشخصات بتن بر اساس نتایج بدست آمده از تحقیقات بخش اختلاط بتن در مدلسازی قایق منظور گردید . لازم به ذکر است که با پیشرفت تحقیقات بخش اختلاط بتن، مشخصات بتن تغییر کرده و از مشخصات بتن جدید در تحلیل سازهی کانو استفاده شد.

برای محاسبهی مدول الاستیسیته از پیشنهاد استاندارد ACI 465 و برای ضریب پواسون از استاندارد ACI465 استفاده شد.

برای تحلیل از هفت حالت محتمل بارگذاری استفاده شد.

- خوابیده روی زمین

- خوابیده روی زمین(وارونه)

- بلند کردن

- بلند کردن (وارونه)

- مسابقهی دونفره

- مسابقهی 4 نفره

- وزن کردن

برای حالتهای ترکیب بار 1،2،3،4،7 جهت تحلیل سازه، محل اعمال نیرو توسط افراد، به عنوان تکیهگاههای غلتکی در نظر گرفته شد. برای دو ترکیب بار 5 و 6 که دارای فشار هیدروستاتیک آب میباشند، ابتدا با تو جه به وزن قایق و وزن اعضای پاروزن، میزان پایین رفتن کانو در آب اندازه گیری شد. سپس محل قرارگیری افراد در کانو به عنوان تیکه گاه غلتکی لحاظ گردید و درنهایت فشار هیدروستاتیک با توجه به میزان فرورفتگی کانو در آب در نظر گرفته شد(چون وزن پاروزنها و قایق در میزان فرورفتگی کانو در آب تاثیر دارد آن نیروها به طور جداگانه اعمال نشد.)

تنشهای بوجود آمده در قایق در تمام حالتهای در نظر گرفته شده، برای بارگزاری، با توجه به طراحی در حالت حدی (LRFD) کمتر از مقاومت بتن طرح قرار گرفت.

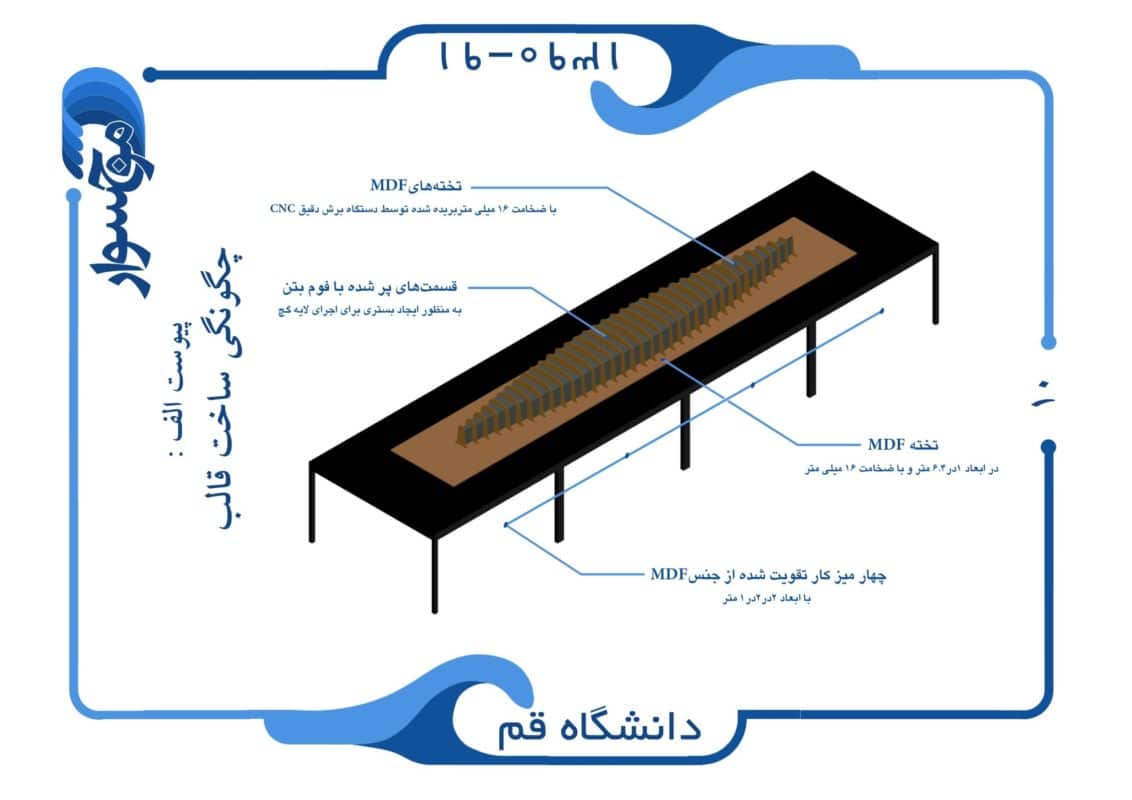

ساخت قالب و بتنریزی

برای ساخت قالب به دلیل راحتی اجرای بتن و دقت بالا در اندازه گیری ضخامت لایه از قالب نری استفاده شد.

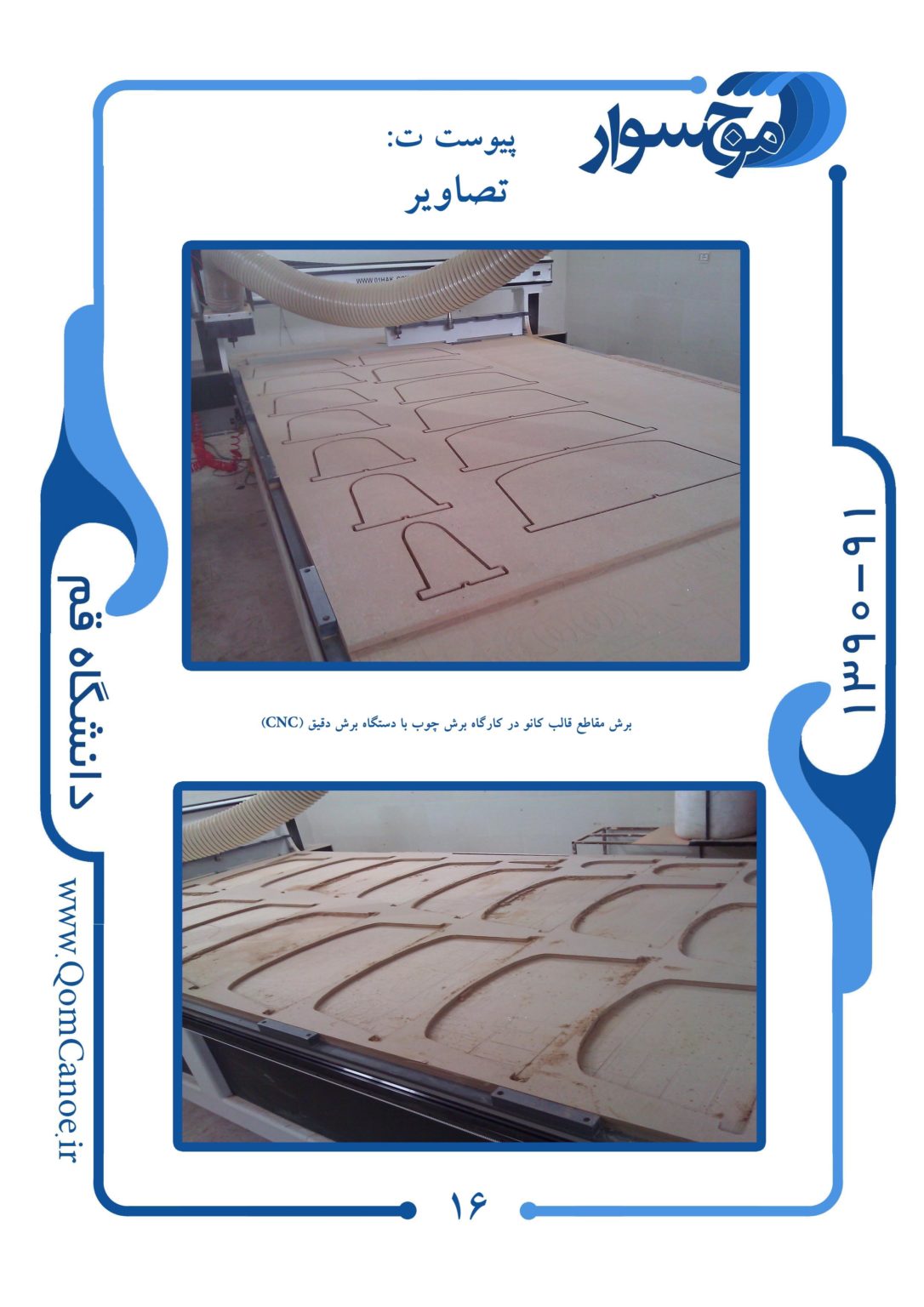

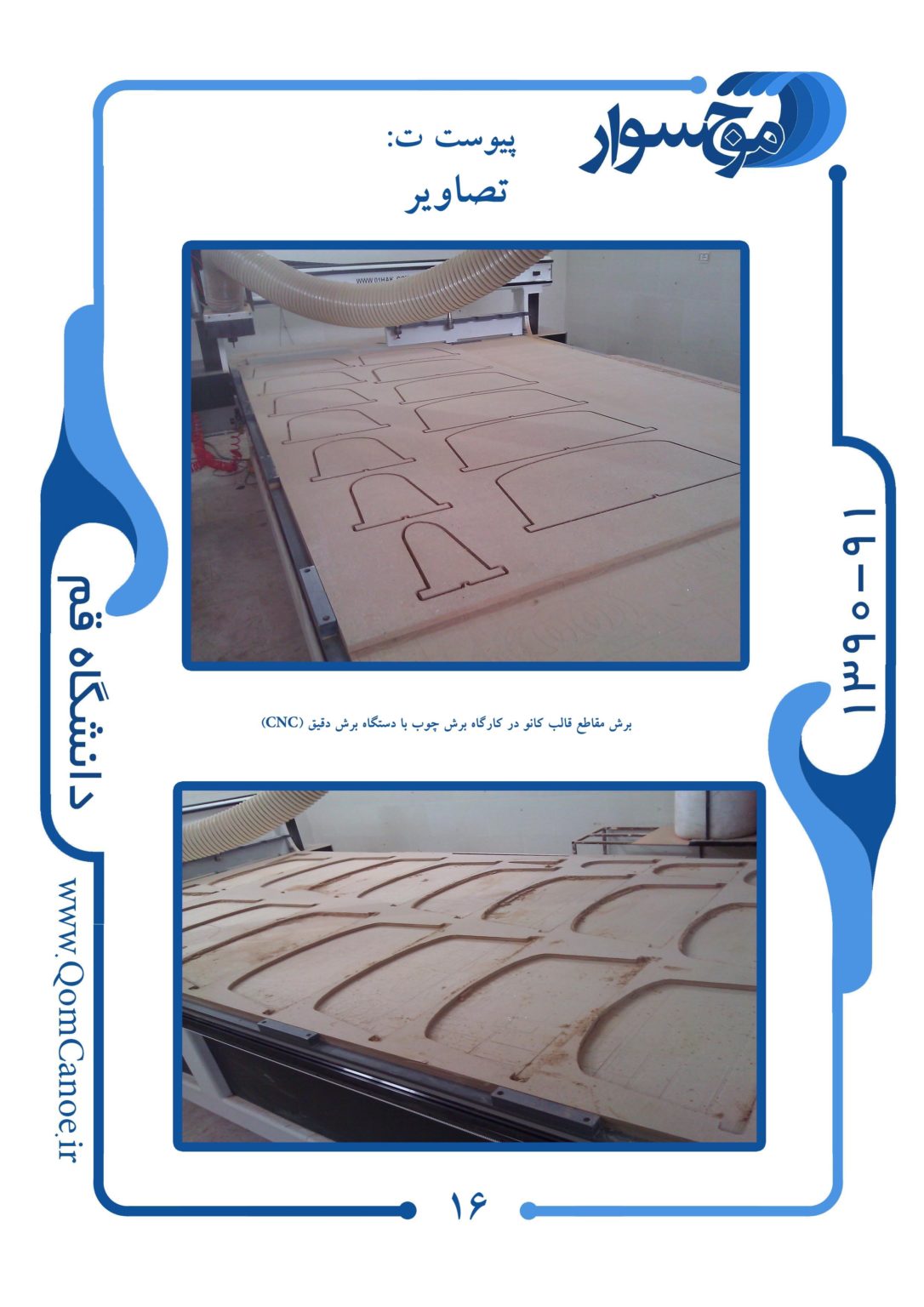

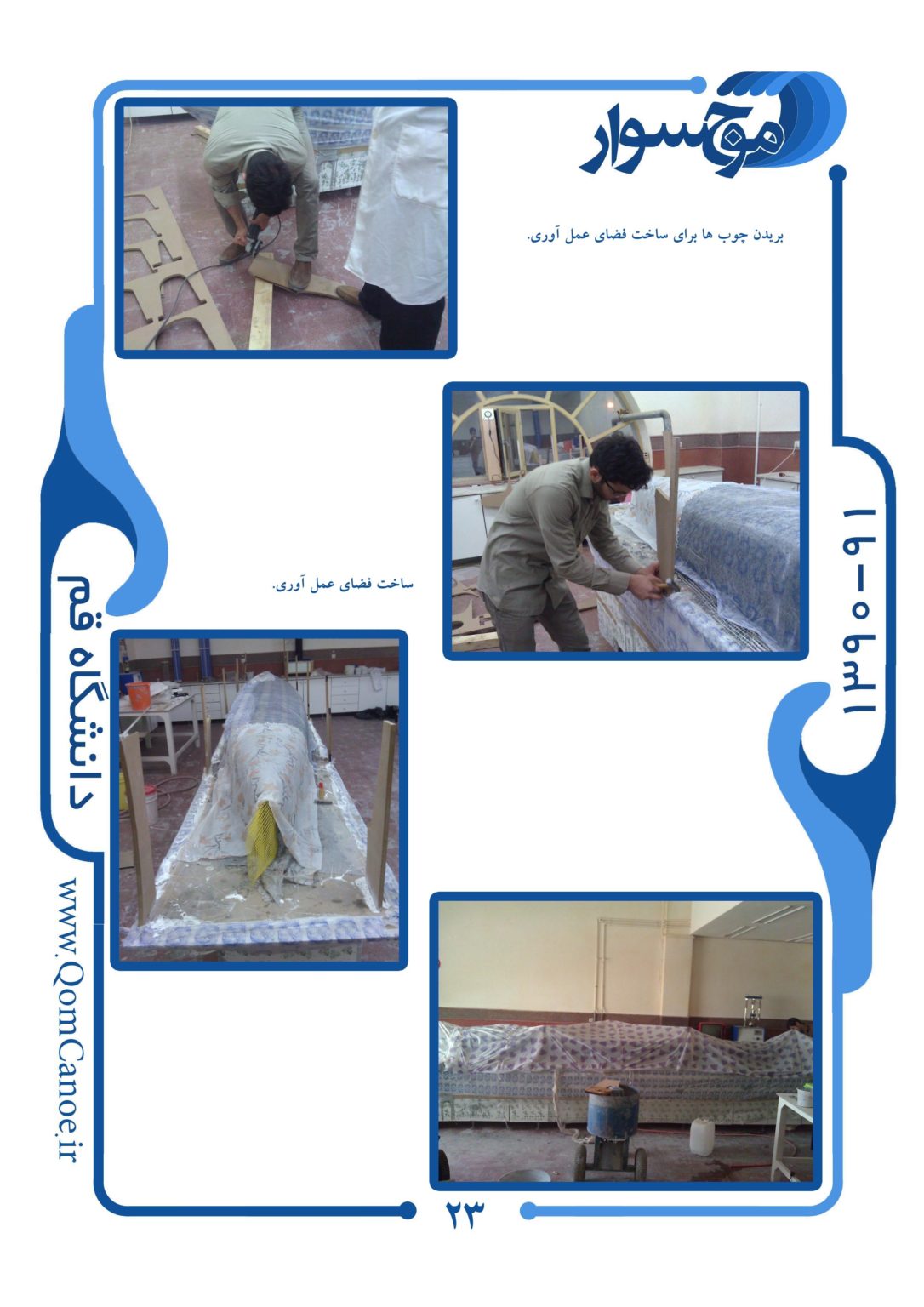

بدین منظور ابتدا طرح سهبعدی کلی قایق استخراج شد، سپس برای افزایش دقت در هر 15 سانتی متر مقاطعی عمود بر محور طولی قایق زده شد. سپس این مقاطع با دستگاه برش دقیق CNC بر روی تختههایی ازجنس MDF باضخامت 16 میلی متر بریده شد. این قطعات بریده شده بر روی تخته ای مستطیلیشکل که اندکی بزرگتر از ابعاد قایق بود با فاصلهی مشخص به نحوی چسبانده شد که دقیقا شکل قایق را بدست دهد. برای رعایت فاصله بین مقاطع و قرارگیری دقیق محور به محور آنها، وسیلهی مناسبی ساخته شد. توضیحات بیشتر در شکل شماره 1 آمده است. به منظور چسباندن مقاطع بر روی صفحهی چوبی از میخ به عنوان ثابت نگه دارنده و چسب چوب به عنوان چسبانندهی اصلی استفاده شد. با توجه به اینکه قالب قایق سال گذشته بر روی سطح زمین اجرا شد و این مسئله باعث عدم وجود تسلط کافی اعضا بر قالب و قایق شد، تصمیم به استفاده از میز کار شد. بدین ترتیب کل مجموعه بر روی یک میز ازجنس MDF تقویت شده قرار گرفت.

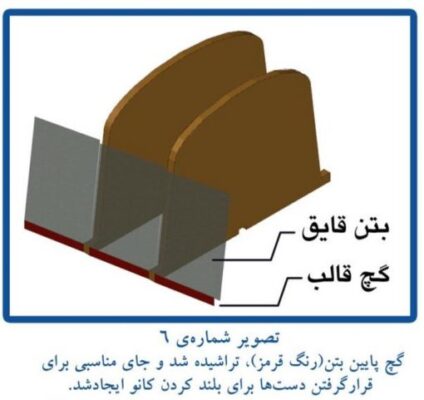

پس از قرار دادن مجموعهی قالب بر روی میز کار، سطح میز توسط پایههای تنظیم شونده کاملا تراز شد تا مانع ایجاد هرگونه عدم توازن در قایق شود. سپس با قرار دادن کیسههای پلاستیکی بین مقاطع و پر کردن آنها با فومبتن (CLC)، توانستیم با استفاده از مادهای سبک، استحکام لازم برای اجرای لایهی بعد را تامین کنیم. پس از آن با استفاده از ملات گچ، شکل نهایی قالب بدست آمد. با اجرای این لایه قالب به شکل سطح درونی قایق درآمده و آمادهی اجرای بتن گردید. با این حال برای هر چه صاف شدن سطح داخلی بتن قایق و همچنین چسبندگی هر چه کمتر بتن با قالب، با استفاده از چسب بر روی این لایه، یک لایهی بسیار نازک پلاستیک چسبانده شد. با آغشته شدن پلاستیک لایهی رویی به لایه بسیار نازکی از روغن قالب بتن، قالب برای اجرای بتن قایق آماده شد.

در روز اجرای بتن برای تسریع در کار، مصالح مورد نیاز طرحهای اختلاط به منظور ساخت مخلوطهای 15 لیتری توسط اعضای تیم، از قبل کشیده شده بودند.

در هنگام اجرای بتن قایق، اعضای تیم به سه دسته تقسیم شدند.

- بتنریزی : با توجه به تجربهی کسب شده از سال گذشته برای شکل دادن بتن بر روی قالب از اعضای دارای تجربه کافی برای اجرای بتن کمک گرفته شد.همچنین در تمامی مراحل اجرای بتن قایق، نظارت کافی برای اطمینان از پیوستگی بتنها و رعایت ضخامت لایه صورت گرفت.

- قرار دادن مش : بعد از اجرای لایهی اول،. مشها به صورت عرضی و با عرض 60 سانتی متر و همپوشانی کافی (5 سانتی متر از هر طرف) قرار گرفتند.

- اختلاط بتن : در هنگام اجرای بتن، با توجه به زمان نسبتا طولانی (4 ساعت) صرف شده برای تکمیل آن، اختلاط بتن باید به نحوی انجام میگرفت که در مشخصات بتن از جمله کارایی تفاوت محسوسی ایجاد نشود. بدین منظور بتن قایق طی چند مرحله و در هر مرحله 15 لیتر مخلوط شد.

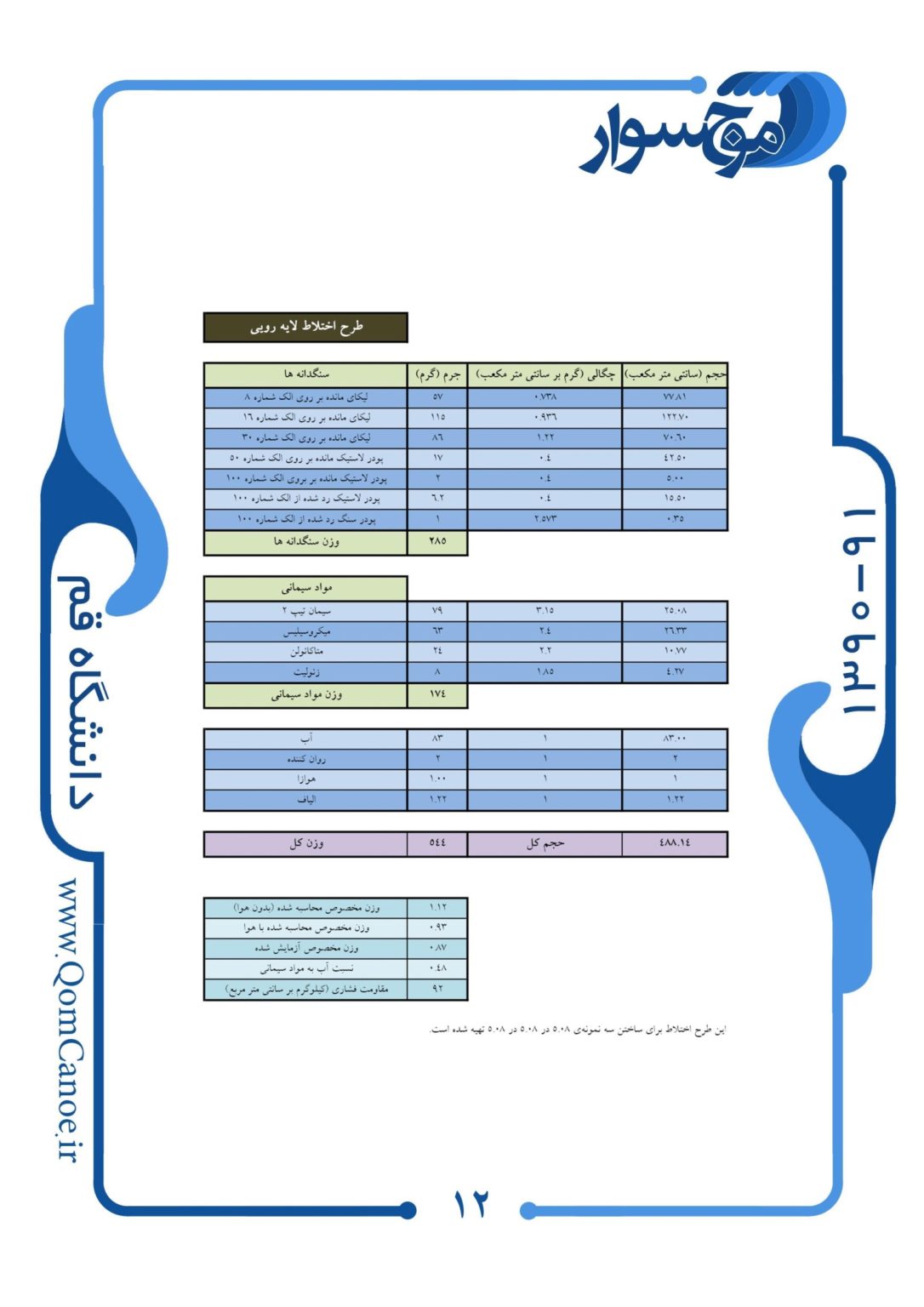

در روز بتن ریزی ابتدا یک لایهی بتن از طرح شمارهی یک به طور سراسری بر روی قالب اجرا شد. بعد از اتمام این لایه، یک لایه مش فایبر گلاس به طور سراسری قرار گرفت. برای لایه های بعدی به ترتیب یک لایه بتن طرح شمارهی یک، مش فایبرگلاس، طرح شمارهی یک و در نهایت یک لایه طرح شمارهی دو اجرا شد.

بعد از اجرای لایهی آخر بتن به منظور جلوگیری از تبخیر آب بتن رویه و پیدایش ترک های ناشی از جمع شدگی، پوشش نازک پلاستیکی بر روی آن قرار گرفت و دستگاه مرطوب کنندهی هوا در مجاورت قایق باعث شد تا بتن رطوبت خود را از دست ندهد.

با توجه به نری بودن قالب قایق و عدم امکان اجرای همزمان بتن دو سر قایق و بدنه آن، ابتدا بدنه که حاوی مشهای سخت تعبیه شده به صورت انتظار (مناسب برای اجرای سر قایق) اجرا شد و بدین ترتیب پس از سخت شدن بتن بدنه بتن ریزی دو سر قایق ممکن گردید.تصویر شمارهی 465

پس از گذشت یک روز و گیرش اولیهی بتن، برای تسریع در فرآیند عملآوری، از روش عملآوری با بخار طبق استاندارد ASTM c684 استفاده شد. پس از یک روز عملآوری با بخار، به منظور پوشاندن سطح نسبتا متخلخل و ناهموار قایق، آن را با لایهای از بتن طرح

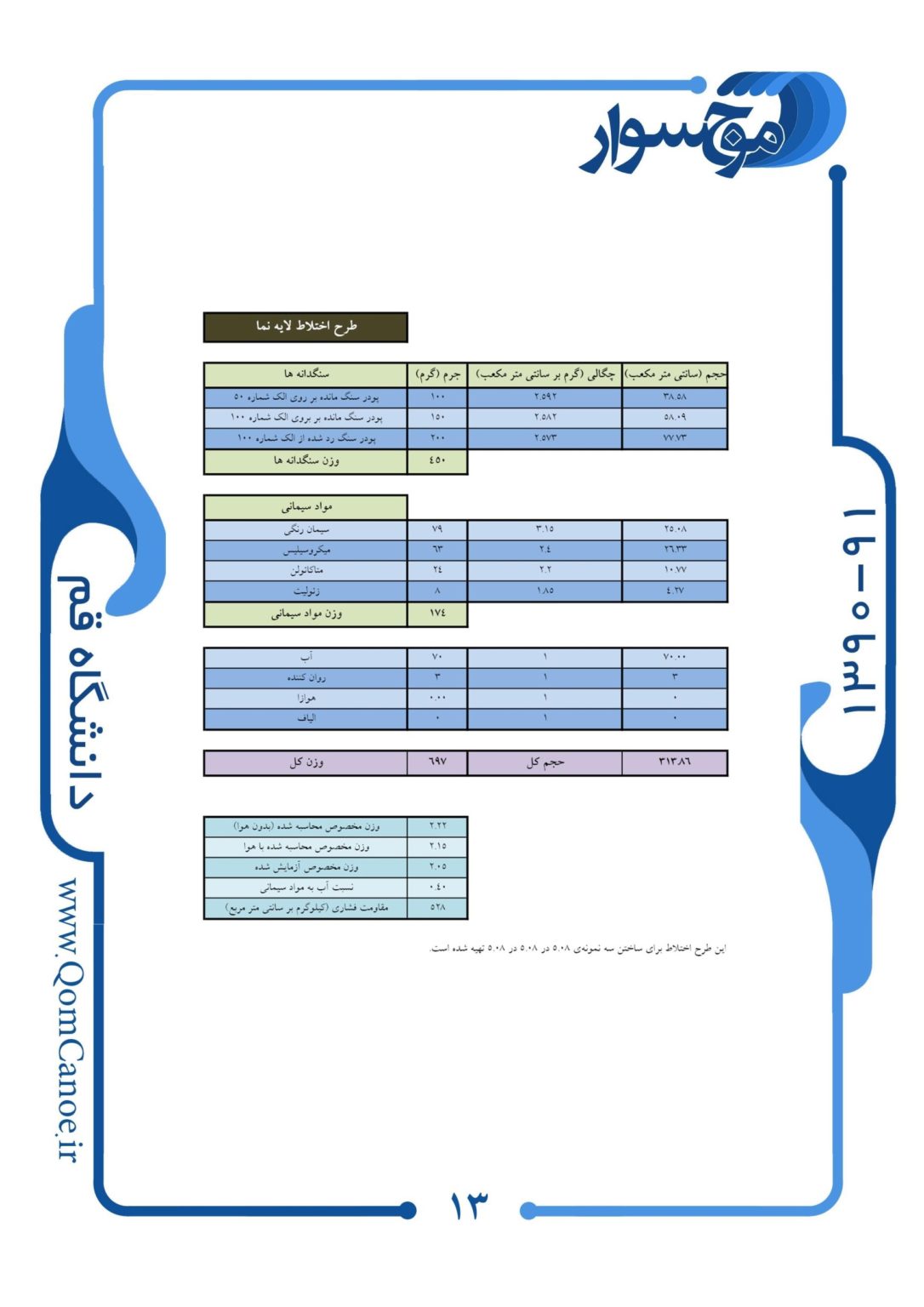

شمارهی 3 که بدین منظور طراحی شده بود پوشاندیم. با توجه به سخت شدن بتن لایهی قبلی برای ایجاد پیوستگی این دو بتن و جدا نشدن آنها از یکدیگر، تمامی سطح قایق با کاغذ سمبادهی شمارهی p60 ساییده و سپس شسته شد تا سطحی زبر و مناسب برای پیوستگی لایهی بعدی بدست آید. شایان توجه است که سطح ناصاف و متخلخل بتن اولیهی نیز به پیوستگی دو بتن کمک نمود.

برای بتن لایه آخر نیز یک روز قرار گرفتن در هوای مرطوب و یک روز عملآوری در بخار انجام گشت.

در آخر برای رسیدن به سطحی بسیار صاف و کاملا صیقلی، کل سطح قایق در دو مرحله به ترتیب با کاغذ سمبادههای شماره p240 وp2500 تحت سایش مرطوب قرار گرفت.

به منظور اجرای نشان و نام تیم و نام دانشگاه بر روی سطح قایق، شابلنهای مناسب طراحی و با توجه به ضوابط آیین نامه ساخته شد. سپس این طرح ها بر روی قایق رنگ آمیزی شدند.

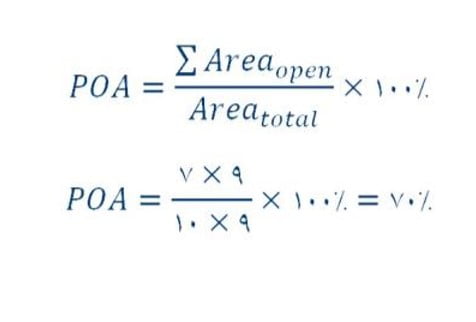

از آنجایی که مش مورد استفاده در قایق باید ضوابط آیین نامه مسابقات را پوشش دهد، فضای خالی مش مورد استفاده به صورت زیر محاسبه شد:

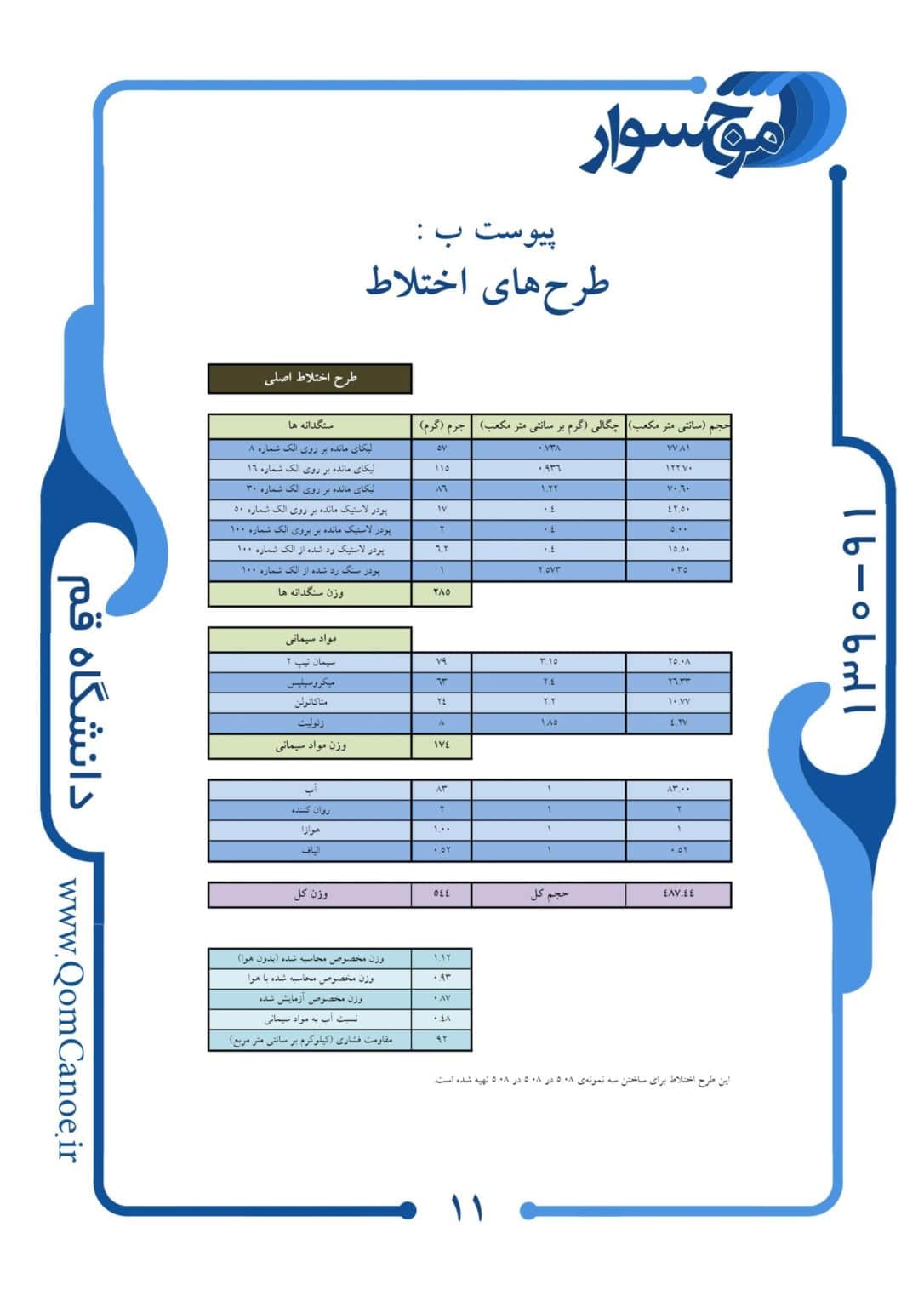

طرح اختلاط بتن قایق بتنی

هدف از این بخش رسیدن به دو طرح اختلاط بود.

- طرح اختلاط سازهای که باید علاوه بر داشتن قابلیت تحمل تنشهای وارده، سبک بوده و کارپذیری مناسبی داشته باشد.

- طرح اختلاط لایهی نهایی که باید علاوه بر کارپذیری مناسب و زیبایی چشمنواز، سطحی بسیار صاف و صیقلی بدست دهد.

بدین منظور از طرح اختلاط نهایی سال گذشته به عنوان نقطهی شروع استفاده شد.

تمام بخش اختلاط بتن در چند مرحلهی کلی انجام شد.

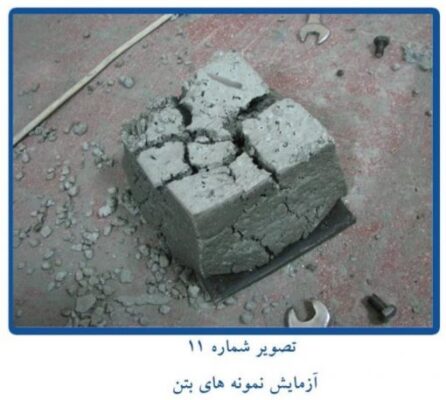

لازم به ذکر است برای صرفهجویی در مصالح و افزایش سرعت در انجام کار از نمونههای مکعبی با ابعاد 5 سانتی متر(قالب ملات) استفاده شد. عملآوری نمونهها با بخار و طبق استاندارد ASTM 64 بوده است. همچنین نتایج بدست آمده برای مقاومت فشاری بتن، مطابق آزمایشهای انجام شده بر اساس استاندارد ASTM 646 بوده است.

مرحلهی اول – هوازا (طرحهای 1-9)

برای بدست آوردن مقدار بهینهی هوازا از سه مقدار 0، 1 و 2 درصد وزن مواد سیمانی، استفاده شد. این سه مقدار با سه نوع دانهبندی مختلف(این دانهبندیها در بند بعدی توضیح داده شده اند.)مورد آزمایش قرار گرفت. باتوجه به نتایج مقاومت فشاری و میزان تخلخل ظاهری، بهترین درصد هوازا برای هر سه نوع دانهبندی 1 درصد وزن مواد سیمانی در نظر گرفته شد.

مرحلهی دوم – دانهبندی (طرحهای 9-18)

با توجه به عدم کاهش قابل توجه وزن مخصوص بتن با اضافه کردن مقدار مناسب هوازا، تصمیم بر استفاده از سنگدانهی فوق سبک شد. گفتنی است در طرحهای قبلی نیز از سنگدانهی سبک لیکا استفاده شده بود، لیکن با توجه به عدم نیاز به مقاومت بدست آمده از طرحهای قبلی تصمیم به استفاده از دیگر سنگدانههای سبکتر و کم مقاومتتر و مناسب برای تولید بتن سبک غیر سازهای گرفته شد. مشکلی که وجود داشت این بود که علت سبکی قریب به اتفاق سنگدانههای سبک (چه طبیعی و چه مصنوعی) تخلخل و فضای خالی بین ذرات آنها است. این میزان تخلخل با کوچک شدن قطر سنگدانه کاهش مییابد و در نتیجه وزن مخصوص دانههای ریز بسیار زیادتر از دانههای درشت است. در بتن قایق بدلیل ضخامت کم قایق استفاده از سنگدانهی با قطر بیشتر از 4.75 میلی متر مقدور نیست. با توجه به عدم وجود سنگدانههای فوق سبک مصنوعی در ایران تنها دو گزینه برای ما باقی ماند: استفاده از ذرات ریز چوب(خاک اره) و لاستیک ضایعاتی آسیاب شده.

بدین منظور برای سه بازهی ریز سنگدانههای مصرفی از این دو ماده، با سه نسبت متفاوت (0% خاک اره 100% پودر لاستیک – 50% خاک اره 50% پودر لاستیک – 100% خاک اره 0% پودر لاستیک ) استفاده گردید. برای دانهبندی نیز از سه دانهبندی متفاوت برگرفته از استاندارد ASTM C33 (حد بالا، میانه و پایین منحنی دانهبندی ماسه ASTM C33) استفاده شد. بدین ترتیب 9 طرح اختلاط متفاوت آمیخته شد.

در هنگام اختلاط این نمونهها به دو نتیجه بدست آمد که باعث شد نمونهها از ابتدا تولید شود.

- با توجه به سبکی زیاد سنگدانهها استفاده از هوازا به مقدار یک درصد وزن مواد سیمانی باعث ایجاد مشکلاتی در اختلاط بتن شد. بدین ترتیب مقدار 7 درصد مواد سیمانی از هوازا استفاده شد.

- میزان جذب آب خاک اره بسیار زیاد بود. برای رفع این مشکی به ازای هر گرم چوب مصرفی در بتن، مقدار 45 گرم آب به آب طرح اضافه گردید.

بعد از گذشت یک روز، با بررسی ظاهری نمونهها مشاهده شد که نمونههای دارای خاک اره به مقدار قابل توجهی خاصیت ارتجاعی دارند و هنوز به طور کامل سخت نشدهاند. به بیان دیگر فاقد کیفیت لازم هستند. مقاومت فشاری و وزن مخصوص دیگر نمونهها حاکی از این بود که حد پایین استاندارد ASTM C33 با توجه به سنگدانهها و دیگر شرایط موجود، دانهبندی نسبتا بهینه است.

مرحلهی سوم – نسبتهای ترکیب مواد سیمانی (طرحهای 18-30)

برای رسیدن به کارپذیری مناسب و چسبندگی لازم با توجه به نحوهی اجرای بتن قایق و بهینهسازی نسبت مقاومت فشاری به وزن مخصوص بتن، از نسبتهای مختلف جهت ترکیب مواد سیمانی استفاده شد. این مرحله در دو بخش انجام شد :

نسبتهای ترکیب مواد سیمانی : این مرحله نیز خود در دو بخش انجام شد. ابتدا سه طرح اختلاط برای بدست آمدن میزان بهینهی میکروسیلیس و سپس سه طرح برای بدست آمدن میزان بهینهی متاکائولن و زئولیت زده شد.در این طرحها نسبت سیمان در ترکیب مواد سیمانی تقریبا ثابت نگه داشته شد.

عیار مواد سیمانی : برای ، عیار سیمان در پنج مرحله افزوده شد(380-420-460- 490 – 520 کیلوگرم بر مترمکعب). تئوری یا عملی؟ نمودار نسبت مقاومت فشاری به وزن مخصوص در تصویر 654 نشان داده شده است. با توجه به این نمودار نسبت مواد سیمانی بهینه 465 کیلوگرم بر متر مکعب است. که همین طرح به عنوان طرح برتر، انتخاب شد.

مرحلهی چهارم – انتخاب طرح نهایی

طرح اختلاط بدست آمده از مرحلهی قبلی طرح اختلاط مناسبی بود. ولی هنوز مشکلی وجود داشت. برای اجرای بتن قایق پودر لاستیک ردشده از الک 100 به مقدار کافی وجود نداشت. به همین دلیل، درصدی پودر سنگ ردشده از الک شمارهی 100 جایگزین پودر لاستیک شد. این عمل علاوه بر افزایش مقاومت فشاری بتن، کارپذیری و چسبندگی آن را افزایش داد. البته لازم به ذکر است که باعث افزایش وزن مخصوص بتن نیز شد.

به منظور افزایش مقاومت کششی، جلوگیری از ایجاد و یا گسترش ترکهای ناشی از جمع شدگی و افزایش یکپارچگی بتن از الیاف پلیپروپیلن استفاده شد.بدین منظور در طرح شمارهی یک که اکثر بتن قایق را تشکیل میداد از 0.3 درصد وزن مواد سیمانی استفاده شد. برای طرح شمارهی 2 که در لایهی بیرونی قایق اجرا شد، به علت وجود فاصله از مش در این لایه و احتمال بالای وارد آمدن ضربه و از سویی اهمیت جلوگیری از افزایش قطر ترکهای سطحی به علت مجاورت با آب، مقدار الیاف به 0.7 درصد وزن مواد سیمانی افزایش یافت.

بتن لایهی نما

در این طرح به علت ضخامت کم لایهی نما، از سنگدانههای ریز(رد شده از الک شمارهی 30) استفاده شد. همچنین برای ایجاد سطحی صیقلی و عدم اهمیت وزن مخصوص بتن این لایه، تنها از سنگدانههای طبیعی استفاده شد. همچنین از عیار مواد سیمانی بالایی استفاده شد. لازم به ذکر است برای افزایش زیبایی مخلوط بتن، سیمان رنگی جایگزین سیمان معمولی گردید.

جزییات طرحهای اختلاط در انتهای این مطلب آمده است.

مدیریت پروژه

هدف از مدیریت پروژه، سازماندهی و گروهبندی افراد برای رسیدن به کارایی بهینه، برنامهریزی و تهیهی جدول زمانبندی برای جلوگیری از اتلاف وقت و اتمام پروژه طی موعد مقرر، آموزش اعضای تازهوارد و ناآشنا برای پایین آوردن سطح خطاهاو در نهایت ساخت قایقی با بیشترین کیفیت و کمترین هزینه بود.

برای رسیدن به این اهداف، یک مدیر پروژه انتخاب شد تا بر تمامی مراحل ساخت قایق نظارت داشته باشد.

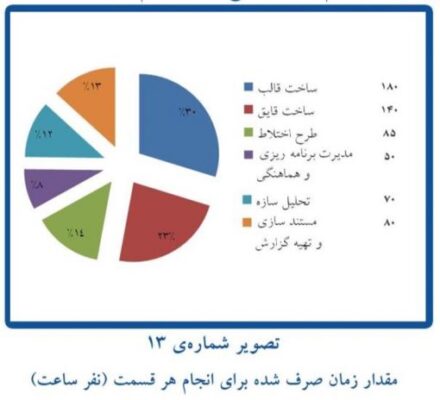

قبل از شروع پروژه جلسهای با حضور تمامی افراد تیم و افراد باسابقهی حاضر در تیم قایق بتنی سال گذشته برگزار شد و طی آن کارها به پنج دستهی کلی تقسیم شدند.

- مدیریت پروژه و برنامهریزی

- مدلسازی و تحلیل سازه

- طرح اختلاط بتن

- مستندسازی و تهیهی گزارش

- ساخت قالب و اجرای بتن

سپس اعضای تیم با توجه به تواناییها و علایق در هر یک از قسمتها مشغول به کار شدند. در انتهای جلسه یک برنامهریزی کلی جهت انجام کارها صورت گرفت. همچنین مقرر شد مدیر پروژه در طول زمان پروژه بر مراحل پیشرفت هر بخش نظارت داشته باشد و در صورت بروز مشکل در هر بخش با تشکیل جلسه و انجام بررسی های لازم نسبت به رفع مشکل اقدام نماید.

نوآوری و پایداری در ساخت قایق بتنی

پایداری

در ساخت بتن قایق از ریزدانههایی از جنس پودر لاستیک ضایعاتی استفاده شده است. استفاده از لاستیک ضایعاتی علاوه بر کمک به ساخت بتنی سبک باعث جلوگیری از دور ریخته شدن لاستیک و ایجاد آلودگی محیط زیست میشود.

در طرح اختلاط بتن، از متاکائولن، استفاده شده است. متاکائولن مادهای است که علاوه بر افزایش مقاومت فشاری بتن، نفوذپذیری آن را نیز کاهش میدهد. همچنین جایگزینی آن با سیمان وزن مخصوص بتن را کاهش میدهد. با توجه به نوع سازه و مجاورت مداوم بتن با آب، بدین ترتیب دوام بتن به نحو چشم گیری افزایش مییابد.

نوآوری

- بعد از اتمام ساخت قالب، برای عدم چسبندگی قالب با بتن قایق بر روی آن یک لایهی پلاستیک نازک اجرا شد که پلاستیک نیز خود با یک لایهی روغن آغشته شد تا چسبندگی آن به حداقل برسد. بعد از اتمام ساخت قایق برای جدا شدن قایق از قالب، که بسیار کار پر اهمیتی بود، یک ایدهی مناسب اندیشیده شد. بدین ترتیب که پس از اتمام ساخت قایق لایهی گچ زیر قایق، قرار گرفته بین دو مقطع تراشیده شد. این فضا محل مناسبی برای قرار گرفتن دست به منظور بلند کردن قایق بود. چگونگی این قسمت در شکل شمارهی 465 آمده است. برتری دیگر این روش تعداد بالای این گونه فضاها و قابلیت بلند کردن قایق با بیش از 10 نفر بود. نکته دیگر این روش این بود که بعد از جدا شدن قایق، قالب سالم میماند و میتوان از آن برای ساختن قایقهای بعدی نیز استفاده کرد.

- در زیر قطعات بریده شدهی چوب، در هر دو طرف زوائدی تعبیه شده بود، این زوائد نشانگر ضخامت بتن در آن محل بودند. بدین ترتیب در طول اجرای بتن قایق اعضا میتوانستند از اجرای درست ضخامت مطمئن شوند. شکل56

- از آن جایی که مش فایبرگلاس مورد استفاده در قایق، از استحکام کافی به منظور استفاده به عنوان قالب جهت بتن ریزی دو سر قالب برخوردار نبود، از مش سخت به صورت مش انتظار در حین اجرای بتن بدنه استفاده شد.

- بلافاصله بعد از اتمام اجرای بتن قایق ، تمام سطح بتن را در مجاورت هوای مرطوب قرار داده شد. این عمل باعث خشک نشدن سطح بتن و ایجاد نشدن ترکهای ریز بر روی سطح بتن بدلیل انجام واکنش هیدراتاسیون میشود.

- برای عملآوری بتن قایق از بخار آب گرم استفاده شد. از مهمترین مزایای این روش میتوان به صرفه جویی قابل توجه در مصرف آب و زمان و نیز احتیاج بسیار کم به نیروی انسانی اشاره کرد.

مراحل ساخت قایق بتنی به روایت تصویر

در زیر مراحل گزارش کار کامل ساخت قایق بتنی را در تصاویر ببینید.